塑性变形的基本方法(金属及合金塑性变形与断裂)

2024-10-16 12:15:32 家电

应力:受力物体截面上内力的集度,即单位面积上的内力。

应变:物体内任一点因各种作用引起的相对变形。

塑性:指在外力作用下,材料能稳定地发生永久变形而不破坏其完整性的能力。(对应:弹性)

韧性:对断裂的抵抗能力(体现强度与塑性的一个综合指标)。

强度:金属材料在外力作用下抵抗永久变形和断裂的能力。

硬度:材料局部抵抗硬物压入其表面的能力。

刚度:构件抵抗弹性变形的能力。

其他:伸长率、断面收缩率。

第一节 金属的变形特性

工程应力-应变曲线断裂。

σe:弹性极限三个连续阶段*:弹性变形、弹塑性变形。

σs :屈服点(起始塑变,屈服强度σ0.2 )。

σb :抗拉强度(最大均匀塑变抗力)。

σk :断裂强度。

低碳钢的应力-应变曲线

应变曲线

工程应力-应变曲线:

不同类型的工程应力-应变曲线

不同的金属材料可能有不同类型的应力-应变曲线。

a)没有明显的屈服平台(铝、铜及其合金);

b)断裂前虽产生一定量塑性变形,但不形成缩颈(铝青铜和某些奥氏体钢);

c)拉伸时几乎没有明显的塑性变形即发生断裂(脆性材料)

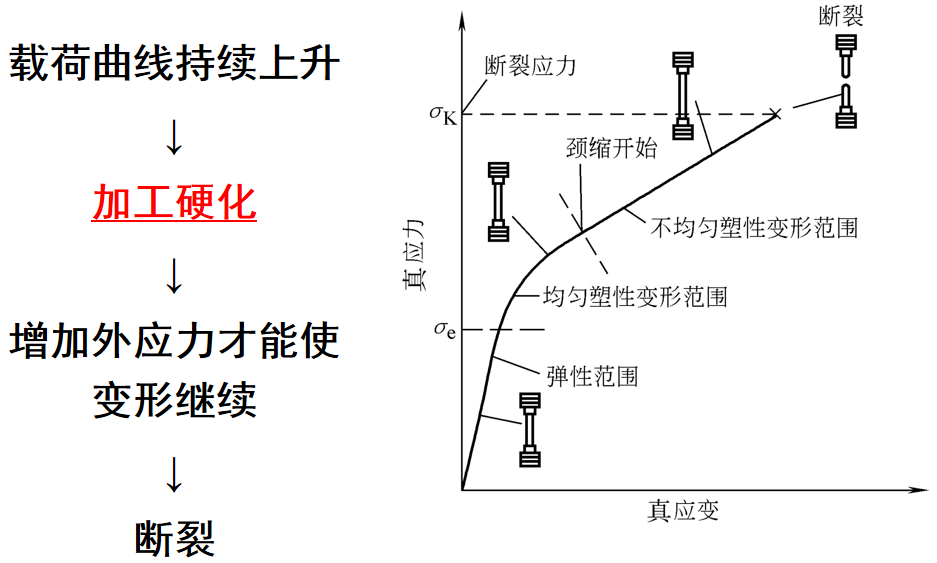

1.真应力-真应变曲线

真应力-真应变曲线(流变曲线)瞬时载荷、瞬时截面积

2.金属的弹性变形

弹性变形:当金属受到的外力去除后,金属晶体在外力作用下产生的宏观变形便完全消失,这样的变形就是弹性变形

弹性变形是塑性变形的先行阶段,塑性变形阶段中还伴生着一定的弹性变形。

实质:金属晶格在外力作用下产生的弹性畸变

弹性模量E:材料的刚度,弹性变形的难易程度。(对组织不敏感的性能指标)

第二节 单晶体的塑性变形

塑性变形的基本方式*:滑移(主要)、孪生

一、滑 移:

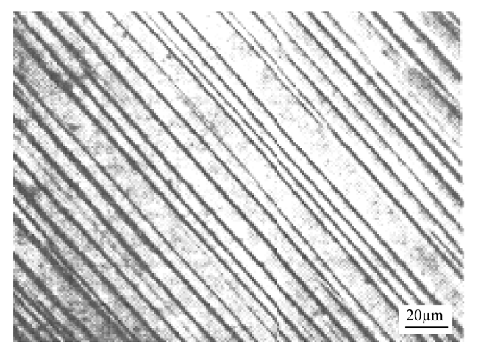

滑移带单晶体金属表面抛光平行线条-滑移带滑移,表明塑性变形的不均匀性—滑移集中发生在一些晶面上,线→带。

铜中的滑移带

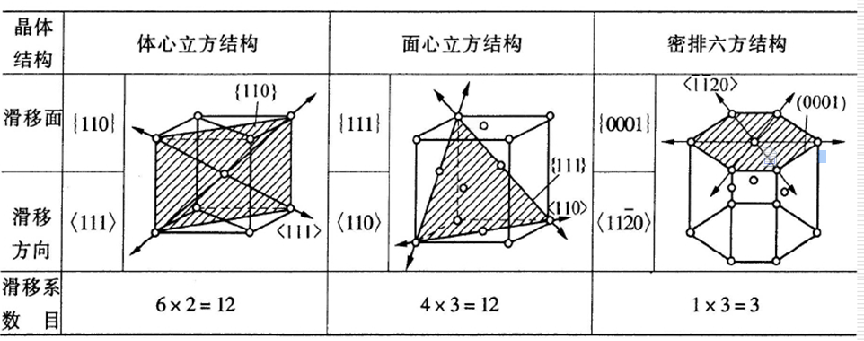

二、滑移系:

滑移面、滑移方向→ 滑移系→塑性

↓ ↓

密排面 原子最密晶向

滑移系越多材料的塑性愈好,尤其是滑移方向的作用更明显

三、滑移的临界:

滑移是在切应力的作用下发生的临界分切应力:使滑移系开动的最小分切应力,

当外力与滑移面与滑移方向的夹角都是45°时,最容易开始滑移—软取向。

切应力:使晶格在发生弹性歪扭之后进一步造成滑移。

正应力:使晶格弹性伸长,甚至进一步拉断。

切应力

四、滑移时晶体的转动:

晶体在拉伸时的转动a)原试样 b)自由滑移变形 c)受夹头限制时的变化,只有一个滑移面;几何硬化;几何软化

五、多系滑移:

在两个或更多的滑移系上进行的滑移称为多系滑移,简称多滑移不同滑移系的相互交割--加工硬化效果突升。

六、滑移的位错机制:

临界切应力与实际强度相差悬殊—位错

1.位错的运动与晶体的滑移

晶体通过刃型位错移动造成滑移的示意图 不是晶体一部分的刚性移动,而是位错的逐步移动,由内部移动至表面

滑移的机理

2.位错的增殖

位错的增殖,弗兰克-瑞德位错源

3.位错的交割与塞积

两个相互垂直的刃型位错的交割 a)交割前 b)交割后

增加了位错线长度(消耗能量),导致带割阶的位错运动困难—滑移系加工硬化效果大的原因。

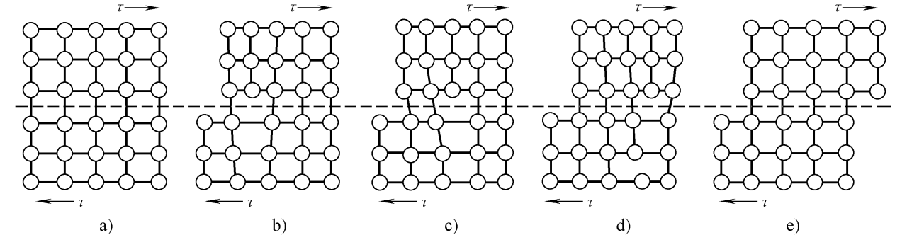

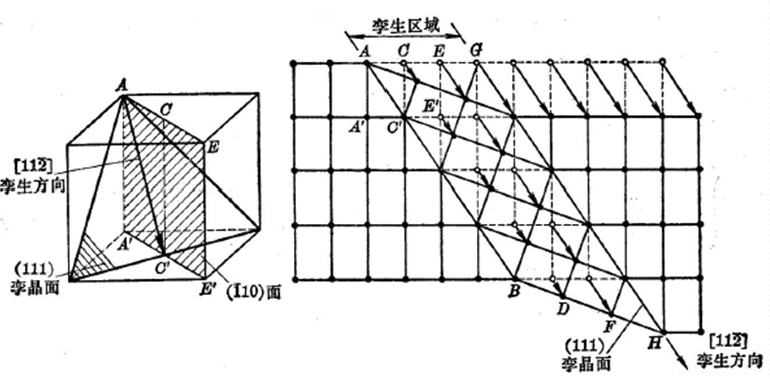

孪 生

孪晶:镜面对称的位向关系

孪生:形成孪晶的过程,塑性变形的另一种重要方式;

1、均匀的切变;

2、切变量不是原子间距的整数倍;

3、不改变晶格类型;

4、改变位向;

5、变形速度极大;

镜面对称的位向关系

单晶体的两种塑性变形方式比较

第三节 多晶体的塑性变形

一、多晶体的塑性变形过程

多晶体中的各个晶粒不是同时发生塑性变形

↓

运动着的位错不能越过晶界

↓

形成位错的平面塞积群

↓

应力集中

↓

相邻晶粒开始塑性变形

↓

相邻晶粒必须进行多系滑移

特点:

不同时性、相互协调性、不均匀性;

二、晶粒大小对塑性变形的影响

1.位错在晶界处受阻;

2.为了协调变形,晶粒必须进行多滑移,发生位错相互交割;

两者均将大大提高金属材料的强度。显然,晶界越多,即晶粒越细小,则其强化效果越显著。这种用细化晶粒增加晶界提高金属强度的方法称为细晶强化。

低碳钢的屈服强度与晶粒大小的关系

钢的屈服强度与晶粒直径平方根的倒数呈线性关系。其他金属材料的试验结果也证实了这种关系—霍尔—配奇关系式;

在提高强度的同时,还可改善材料的塑性和韧性;

第四节 合金的塑性变形

合金组织的分类:单相固溶体合金、多相合金

一、单相固溶体合金的塑性变形

塑性变形过程与多晶体纯金属基本相同。但由于固溶体中存在溶质原子,使得合金的强度、硬度提高,而塑性、韧性有所下降,即产生固溶强化(晶格畸变、对位错的钉扎作用)

二、多相合金的塑性变形

1、多晶体,存在相界面;

2、多相合金的组织主要分类:

3、两相晶粒尺寸相近,塑性也相近;

4、由塑性较好的固溶体基体及其上分布的硬脆的第二相所组成,(固溶强化+第二相强化),它们的强度往往比单相固溶体合金高。

5、多相合金的塑性变形除与固溶体基体密切相关外,还与第二相的性质、形状、大小、数量及分布状况等有关,后者在塑性变形时有时甚至起着决定性的作用。

第四节 多相合金的塑性变形

一、合金中两相的性能相近

合金中两相的含量相差不大,且两相的变形性能相近,则合金的变形性能为两相的平均值。此时合金的强度σ可以用下式表达:σ=φασα+φβσβ,式中,σα和σβ分别为两相的强度极限;φα、φβ分别为两相的体积分数,φα+φβ=1。可见,合金的强度极限随较强的一相的含量增加而呈线性增加。

二、合金中两相的性能相差很大

若一相硬而脆,难以变形,另一相塑性较好,且为基体相,则合金的塑性变形除与相的相对量有关外,在很大程度上取决于脆性相的分布情况。脆性相的分布有三种情况:

1、硬而脆的第二相呈连续网状分布在塑性相的晶界上,塑性差;

2、脆性的第二相呈片状或层状分布在塑性相的基体上,片间距越小,强度越高,变形能力增加(如珠光体等);

3、脆性相在塑性相中呈颗粒状分布,强度降低,塑性和韧性显著改善。若存在第二相弥散强化(或沉淀强化),则强度提高(绕过、切过第二相粒子)。

4、固溶强化:在固溶体中,随着溶质浓度的增加,固溶体的强度、硬度提高,而塑性、韧性有所下降,这种现象称为固溶强化。

5、细晶强化:用细化晶粒增加晶界提高金属强度的方法称为细晶强化。细晶强化不但可提高材料的强度,同时可改善材料的塑性和韧性。

6、弥散强化:通常采用粉末冶金的方法,将硬质颗粒加入均质基体中而起到强化作用的强化方式称为弥散强化,其实质是利用弥散的硬质颗粒阻碍位错的运动,从而提高材料力学性能。

7、沉淀强化:合金通过相变得到的合金元素与基体元素的化合物,会引起合金强化,称为沉淀强化,实质是当位错切过过饱和固溶体中溶质原子的偏聚区或因脱溶而形成的微粒弥散相时,需要额外做功,消耗能量,从而提高了合金的强度。

第五节 塑性变形对金属组织和性能的影响

一、塑性变形对组织结构的影响

多晶体金属经塑性变形后,除了在晶粒内出现滑移带和孪晶等组织特征外,还具有下述组织结构的变化:

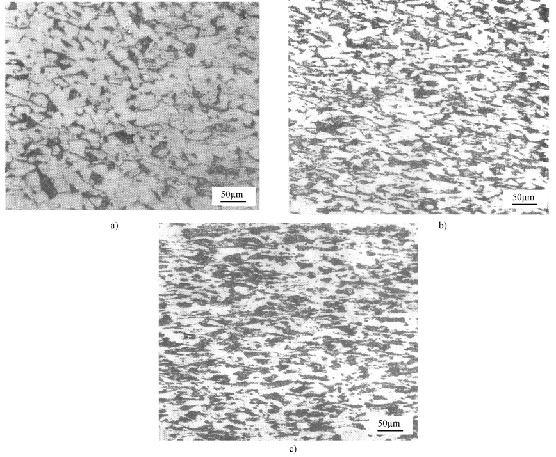

(一)显微组织的变化-纤维组织;

(二)亚结构的细化-亚结构直径降低2-4个数量级;

(三)形变织构-各向异性;

显微组织的变化,低碳钢冷塑性变形后的纤维组织 a)30%压缩率 b)50%压缩率 c)70%压缩率

二、塑性变形对金属性能的影响

(一)加工硬化

金属在塑性变形过程中,随着变形程度的增加,金属的强度、硬度增加,而塑性、韧性下降,这一现象即为加工硬化或形变强化实际意义大,但继续冷变形前需在结晶退火。

例:简述塑性变形后金属组织和性能的关系:

答:金属经过塑性变形后会出现加工硬化现象,即随着变形程度的增加,金属的强度、硬度增加,而塑性、韧性下降,这是由于随塑性变形的增加,金属的位错密度增大,位错运动阻力增加从而提高了金属的强度。

(二)塑性变形对其他性能的影响

经塑性变形后,金属材料的物理性能和化学性能也将发生明显变化。(比电阻增加,导电性能和电阻温度系数下降;提高金属的内能,使其化学活性提高,腐蚀速度增快等)

三、残留应力

(一)宏观内应力(第一类内应力)

(二)微观内应力(第二类内应力)

(三)点阵畸变(第三类内应力)

残留应力大部分的存在是有害的。

第六节 金属的断裂

一、塑性断裂

塑性断裂:又称为延性断裂,断裂前发生大量的宏观塑性变形,断裂时承受的工程应力大于材料的屈服强度。--穿晶断裂,微孔形成、扩大、连接的过程--连续的滑移变形导致塑性断裂。

二、脆性断裂

又称为低应力断裂,断裂前无宏观塑性变形及其他预兆。--起源于应力集中的微裂纹。

三、影响材料断裂的基本因素

(一)裂纹和应力状态的影响

(二)温度的影响

(三)其他影响因素

断裂韧度:在弹塑性条件下,当应力场强度因子增大到某一临界值,裂纹便失稳扩展而导致材料断裂,这个临界或失稳扩展的应力场强度因子即断裂韧度。它反映了材料抵抗裂纹失稳扩展即抵抗脆断的能力,是材料的力学性能指标。

总结:滑移系越多材料的塑性愈好,尤其是滑移方向的作用更明显。因此,面心立方比体心立方塑性好。

猜你喜欢

sanyo空调售后服务及常见故障处理方法概述(sanyo空调空调f1故障 )

HIKOM空调用户售后客服中心实时反馈全+境+到+达(HIKOM空调空调显示C2故障码,怎么处理? )

tica空调400全国各售后服务热线号码实时反馈-今-日-更-新(tica空调空调推荐 )

澳柯玛空调客服号码售后号码大全及维修网点查询实时反馈-今-日-资-讯(澳柯玛空调空调显示EH故障码,怎么处理? )

夏立空调客服号码售后号码大全及维修网点查询实时反馈全+境+到+达(夏立空调空调故障e3 )

HIKOM空调服务号码-故障报修热线号码实时反馈全+境+到+达(HIKOM空调空调出现e6 )

sanyo空调售后服务及常见故障处理方法概述(sanyo空调空调f1故障 )

HIKOM空调用户售后客服中心实时反馈全+境+到+达(HIKOM空调空调显示C2故障码,怎么处理? )

tica空调400全国各售后服务热线号码实时反馈-今-日-更-新(tica空调空调推荐 )

澳柯玛空调客服号码售后号码大全及维修网点查询实时反馈-今-日-资-讯(澳柯玛空调空调显示EH故障码,怎么处理? )

夏立空调客服号码售后号码大全及维修网点查询实时反馈全+境+到+达(夏立空调空调故障e3 )

HIKOM空调服务号码-故障报修热线号码实时反馈全+境+到+达(HIKOM空调空调出现e6 )

美的(Midea)中央空调维修售后号码24小时丨全国400服务点实时反馈-今-日-更-新(美的(Midea)中央空调空调拆装 )

斯图华纳空调售后服务热线24小时热线全国(斯图华纳空调空调怎么安装 )

日立空调全国维修服务号码实时反馈-今-日-汇-总(日立空调中央空调调试 )

双鹿空调维修服务中心|全天24小时服务热线实时反馈-今-日-汇-总(双鹿空调空调显示C3故障码,怎么处理? )